Masoneilan 74000 Serie Schweröl-Prozessventil

Größen

2″ x 3″ bis 12″ x 14″ (50 x 80 mm bis 300 x 350 mm)

Nennwerte & Anschlüsse

Flansch oder Nabe: ANSI 150 – 2500

Gehäusematerialien

347 Edelstahl; andere Legierungen auf Anfrage

Aktuatoren

Modell 87/88 Mehrfeder-Gegenmembran; Modell 51/52/53 Kolbenzylinder

Trim

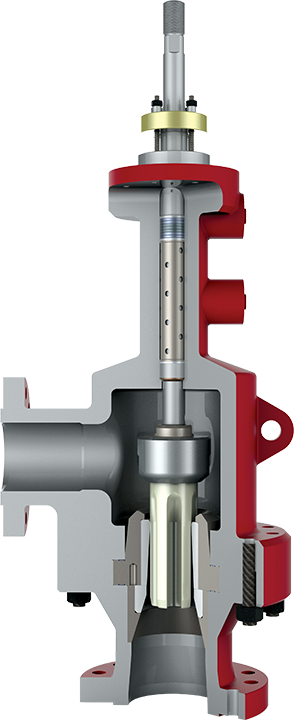

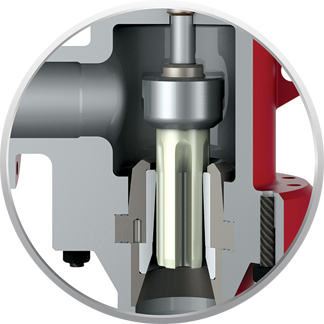

Gehäusegeschützter Sitzring mit Opfer-Venturi zum Schutz des Gehäuses; geriffelter oder bull-nosed Kegel mit durchgehender schwerer Wellenführung; Trim-Komponenten aus hochlegierter Basis mit erosionsbeständiger Beschichtung oder Keramik erhältlich; Spülanschluss zum Spülen des oberen Gehäusehohlraums

Inhärente Eigenschaften

linear

Beschreibung:

Das Basisventil der Serie 74000 zeichnet sich durch eine einstufige Garnitur aus, die in einem Ventilgehäuse in Eckform untergebracht ist und eine relativ einfache Strömungsgeometrie sowohl für das Ventilgehäuse als auch für die Garnitur aufweist. Dieser einfache Strömungsweg hat sich bei gezielten Schwerölanwendungen bewährt, bei denen erosive Strahlen mit hoher Geschwindigkeit komplexere Ventilgarnituren zerstören. Dieses Produkt hat sich als einzigartig erfolgreich in schwierigen Raffinerieanwendungen erwiesen, in denen mitgerissene Feststoffe das Hauptproblem darstellen und in denen andere herkömmliche Ventile für den harten Einsatz katastrophal versagt haben. Der 74000 wird in der gesamten Branche für seinen Erfolg unter schwierigsten Bedingungen gelobt und wird von erfahrenen Anwendern häufig namentlich genannt. Auf der Suche nach Produkten, die sich auf dem Markt abheben, hebt sich der 74000 sowohl im Design als auch in der Leistung als einzigartig hervor.

Lösungen verfeinern

Die Ventile der Serie 74000 von Masoneilan werden seit mehr als 35 Jahren installiert und spielen eine einzigartige Rolle bei fortschrittlichen Ölraffinerieverfahren. Ein hochmoderner Raffinerieprozess ist das sogenannte Residual Hydrocracking. Bei diesem Verfahren, das der Vakuumeinheit nachgeschaltet ist, werden „Bottom-of-the-Barrel“-Rückstände in einem Reaktor umgewandelt, um hochwertige Mitteldestillate wie Diesel zu erzeugen. Diese Flüssigkeit ist mit Verunreinigungen am Entstehungsort und Partikeln beladen und kann in Verbindung mit abrasiven Katalysatoren herkömmliche Steuerventile innerhalb weniger Tage oder sogar noch schlimmer zerstören. Dies ist der Punkt, an dem der 74000 glänzt.

Die Serie 74000 ist die nächste Stufe im schweren Einsatz, die bei extrem erosiven Anwendungen zum Einsatz kommt, bei denen herkömmliche Produkte zur Hochdruckreduzierung für den schweren Einsatz, wie die Serien Masoneilan LincolnLog und 77003, aufgrund der erosiven Fließeigenschaften an ihre Grenzen stoßen.

Einzigartiges Severe Service Design

Residual Hydrocracking führt Prozessmerkmale ein, die Ventileigenschaften erfordern, die einer kombinierten Belastung durch Druck und Temperatur standhalten können, wobei mitgerissene Feststoffe zu starker Erosion führen. Einige dieser Ventilanwendungen sind so erosiv, dass eine herkömmliche Abstufung der Ventile nicht effektiv ist und sich selbst einschränkt.

Konzentration von mitgerissenen Feststoffen und Prozesskatalysatoren

Das Design des 74000 wirkt dem mit großzügigen Übergangsbereichen und einem Management der Strömungswege entgegen, das das Auftreffen auf den Körper reduziert.

Hoher Druckabfall

Diese können so stark und mit einer so hohen Geschwindigkeit auftreten, dass die engen Räume und die verwinkelte Geometrie der Mehrstufigkeit unwirksam oder sogar zerstörerisch sein können, da die hohe Strömungsgeschwindigkeit auf die Verkleidungs- und Karosserieoberflächen auftrifft. Der 74000 verfügt über ein robustes einstufiges Design mit minimaler interner Beaufschlagung, was zu einfachen Strömungslinien und kontrollierter Geschwindigkeit führt.

Erosive Hochgeschwindigkeitsströmung

Der 74000 verfügt über eine einzigartige Wolframkarbid-Oberflächenbehandlung des Kegels und des Sitzrings sowie über ein keramisches Venturi-Rohr unterhalb des Sitzes, wo die Geschwindigkeit am höchsten und zerstörerischsten ist.

Prozess Ausgasung

Der 74000 verfügt über einen integrierten, erweiterten Auslass, um die Ausströmgeschwindigkeit der Prozessflüssigkeit zu kontrollieren, die aufgrund des starken Druckabfalls ihren Zustand von Flüssigkeit zu Gas ändert. Denken Sie daran, dass die Feststoffe im Auslass des Ventils vorhanden sind und dass bei erhöhter Auslassgeschwindigkeit aufgrund von Ausgasungen starke Erosion auftritt, die zerstörerisch wirkt.

Längere Intervalle zwischen den Wartungsarbeiten

In Raffinerien werden normalerweise Turnaround-Intervalle von etwa 3 Jahren angestrebt. In vielen Fällen führen minderwertige Regelventile zu dramatisch kürzeren Intervallen, die eher in Monaten als in Jahren gemessen werden. Der 74000 hat bewiesen, dass die Zyklen erheblich länger sind und in vielen Fällen die angestrebten Intervalle von 3+ Jahren erreichen, wobei einige Anwendungen diese Intervalle sogar verdoppeln.